Ряд приемов, проводимых для получения из исходного сырья продукта с заранее заданными свойствами, называют технологическим процессом.

Для описания отдельно взятого технологического процесса или сопоставления его с другими процессами используют различные показатели или параметры технологического процесса.

Материальными характеристиками технологического процесса явл. технологические параметры. Параметрами могут быть механические, электрические, тепловые, временные или др. величины.

Все параметры технологического процесса условно делят на три группы:

- частные параметры, позволяющие сопоставлять технологические процессы, выпускающие одну и ту же продукцию и использующие одну и ту же технологию. К частным параметрам относятся: состав и концентрация исходного сырья, особенности используемого оборудования и инструментов, режимы проведения процесса (температура, давление) и т.д.;

- единичные параметры, позволяющие сравнивать технологические процессы, выпускающие одну и ту же продукцию, но использующие разную технологию. К единичным параметрам относят ресурсные параметры (материалоемкость, трудоемкость, энергоемкость, капиталоемкость), а также такой интегральный показатель, как себестоимость, который выражает фактические затраты ресурсов в денежном выражении на производство и реализацию продукции;

- обобщенные параметры, которые позволяют сравнивать разнообразные технологические процессы. К ним относят в первую очередь удельные, т.е. приходящиеся на единицу продукции, рассчитанные в денежном выражении затраты живого (человеческого) труда и прошлого (овещественного) машинного труда.

Инструменты, предмет труда за редким искл. не наход. в пост. контакте, поэтому необход. пространственное перемещение обеспеч. этот контакт и взаимодействие. Таким образам основной частью элементарного акта преобразов. предмета труда в продукцию явл. процесс непосредств. воздействия инструмента на предмет труда. Эту элементарную часть техн. процесса назыв. рабочий ход. Рабочий ход приводит к измен. свойств предмета труда в сторону готового продукта. Вспомогательной частью преобр. предмета труда в продукт явл. пространственность совмещения с предметом труда. Эта часть вспомог. процесса назыв. вспомог. ходом.

Совокупность рабочих и вспомогательных ходов образует технологический переход.

Для выполн. технологич. перехода как правило необходимо осуществить свою группу вспомог. действий, но более высокого Ур. Она включает действия по закркплению инстументов и деталей, переналадки оборудования и т. д. Эти действия назыв. вспомог. переходом.

Технологич. и вспомог. переход образуют технологическую операцию. Для её выполн. также нужны вспомог. действия.Технологич. операция предшествует транспортировке предмета труда от одного оборудования к др., загрузка и выпуска, перемещ. одного, закрепление и снятие деталей.Эта группа вспомог. дейстий назыв. вспомогат. операция.

Пройдя ряд технологич. и вспомог. операций предмет труда преобраз. в продукт, т. е.

совокупность операций приводит к изгот. продукта, что явл. непосредств. целью

Для осуществления технологических процессов используются аппараты и машины. Аппаратом называется устройство или приспособление, предназначенное для проведения того или иного технологического процесса (варочный котел, кипятильник и др.). Под термином «машина» понимают механизм (или сочетание механизмов и вспомогательных устройств), предназначенный для преобразования механической энергии в полезную работу.

Технологические процессы могут быть разделены на общие (основные) и специфические. При всем разнообразии технологических процессов в пищевых или химических производствах многие из них являются общими для различных производств. В любом производстве встречается, например, перемешивание, необходимое для обеспечения контакта между реагирующими веществами. В сахарном, ликероводочном, спиртовом и многих других производствах применяется выпаривание с целью повышения концентрации сухих веществ в растворах. Процесс сушки является завершающим этапом в производстве сухарей, макарон, сахара, многих кондитерских изделий, сухих молочных продуктов, овощей и фруктов, витаминов, влажного зерна и др. Во всех пищевых производствах применяются процессы охлаждения и нагревания.

Положение элемента в Периодической системе, т.е. строение электронных оболочек атомов и ионов, в конечном счете определяет все основные химические и ряд физических свойств вещества. Поэтому сопоставление каталитической активности твердых тел с положением в Периодической системе элементов, их образующих, привело к выявлению ряда закономерностей подбора катализаторов.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Классификация технологических показателей катализаторов. Основные технологические характеристики гетерогенных катализаторов. Лабораторные методы их определения.

3.1 Классификация технологических показателей катализаторов.

В катализе наиболее плодотворны представления, учитывающие химическое соответствие катализатора и катализируемой реакции.

Положение элемента в Периодической системе, т.е. строение электронных оболочек атомов и ионов, в конечном счете определяет все основные химические и ряд физических свойств вещества. Поэтому сопоставление каталитической активности твердых тел с положением в Периодической системе элементов, их образующих, привело к выявлению ряда закономерностей подбора катализаторов.

Для общей ориентации в подборе катализаторов полезна классификация каталитических процессов по механизму действия катализаторов.

При создании нового твердого катализатора или усовершенствовании находящегося в эксплуатации катализатора необходимо учитывать следующие основные параметры для катализаторов:

Физико-механические;

Химические;

Эксплуатационно-экономические.

К физико-механическим свойствам или параметрам катализатора можно отнести пористость, насыпную плотность, истинную плотность, удельную поверхность, средний объем пор и распределение пор по радиусам, фракционный состав, размер частиц, аморфность или кристалличность, форму частиц, теплоемкость, термостойкость или водо-паротермостойкость, способность к отравлению и регенерации.

К химическим параметрам катализаторов можно отнести химический состав, содержание примесей, способность к активированию (про-мотированию, модифицированию) и отравлению ядами, образованию - сплавов, модификаций и фаз, прививке активаторов к поверхности твердых катализаторов.

Эксплуатационно-экономическими показателями или свойствами катализаторов являются активность и селективность, легкая регенерируемость от различных отложений и включений (кокса, оксидов, обратимых ядов), возможность создания простых способов синтеза катализатора в промышленном масштабе, повышенная теплоемкость, насыпная плотность, малая чувствительность к ядам, длительное время работы в реакторе без регенерации, легкость перевозок и хранения, легкость отделения от реакционной смеси, доступность сырья для производства катализатора и экологическая безвредность.

Технологические характеристики твердых катализаторов.

Подбор катализаторов для проведения промышленных процессов задача чрезвычайно сложная. Катализаторы очень специфичны по отношению к различным химическим реакциям. Существующие теории катализа объясняют эту специфичность рядом энергетических и геометрических факторов, в результате влияния которых данный катализатор воздействует на скорость только одной реакции или очень узкой группы реакций. Не всегда еще возможен строго научный выбор конкретного катализатора для данного химико-технологического процесса, хотя теория каталитических процессов в последние десятилетия получила значительное развитие и характеризуется многими новыми достижениями.

Твердые катализаторы - это, как правило, высокопористые вещества с развитой внутренней поверхностью, характеризующиеся определенной пористой и кристаллической структурой, активностью, селективностью и рядом других технологических характеристик.

3.2 Основные характеристики твердых катализаторов.

3.2.1 Активность.

При сравнении разных катализаторов обычно выбирают более активный, если он удовлетворяет основным технологическим требованиям.

Активность катализатора мера ускоряющего воздействия по отношению к данной реакции.

Для количественной оценки активности в промышленных условиях определяют:

общее превращение исходного сырья;

выход целевого продукта;

скорость превращения определенного количества сырья в единицу времени;

на единицу массы катализатора;

на единичный объем катализатора;

на единицу площади поверхности катализатора;

на единичный активный центр, что представляет научный интерес в качестве объективного критерия сравнивания активности идентичных или разных катализаторов.

В связи с большим разнообразием каталитических процессов не существует единого количественного критерия активности. Это связано с тем, что применение различных катализаторов даже для одной и той же химической реакции может по-разному изменить ее механизм. Как правило, применение катализатора приводит к изменению и порядка реакции, и энергии активации, и предэкспоненциального множителя.

Количественным критерием активности катализатора для данной реакции может служить, например, константа скорости, измеренная для разных катализаторов в сопоставимых условиях (стандартных). Такой подход применим, если для всех сравниваемых катализаторов данной группы остается одинаковым порядок реакции.

Если каталитическая реакция имеет такой же порядок, что и некаталитическая, т. е. их константы скорости k кт и k имеют одинаковые единицы измерения, то активность катализатора А можно определить, как отношение констант

где Е° и Еэнергии активации каталитической и некаталитической реакций, ехр - экспоненциальный множитель.

Из уравнения экспоненциальной зависимости следует, что активность тем выше, чем больше снижается энергия активации в присутствии катализатора. При этом, однако, нужно иметь в виду, что в присутствии катализатора меняется не только энергия активации, но и предэкспоненциальный множитель. Рост активности за счет снижения энергии активации сдерживается уменьшением

К о km по сравнению с К о (имеет место так называемый компенсационный эффект).

Иногда сравнивают катализаторы по скорости реакции или по степени превращения реагентов в стандартных условиях, по количеству реагентов, вступающих во взаимодействие в единицу времени на единице поверхности катализатора (производительности, или напряженности, катализатора) и т. п.

Активность катализатора для процесса, протекающего в кинетической области, определяется, прежде всего, природой реагентов и специфичностью катализаторов, т.е. активность катализатора соответствует его активности в химической реакции.

Однако в тех случаях, когда скорость химической и диффузной стадий катализа сопоставимы, активность катализатора не совпадает с активностью его в химической реакции.

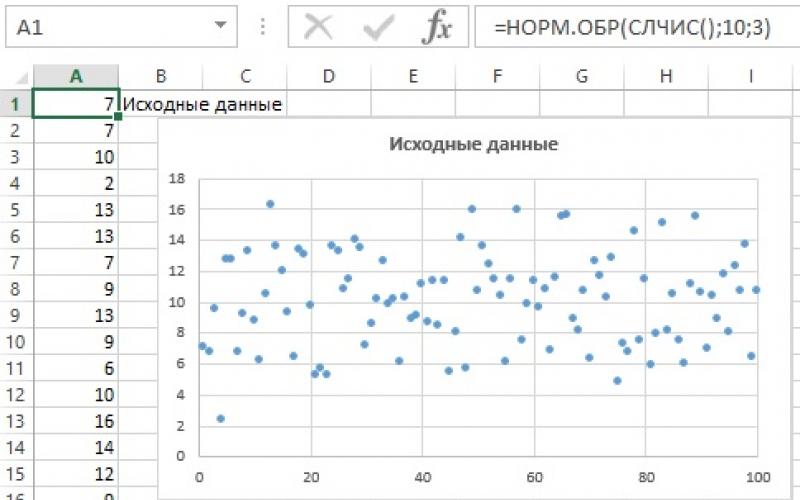

Для сравнения активности катализатора в какой-либо реакции при различных условиях используют в качестве меры активности интенсивность процесса на данном катализаторе. Она выражается количеством продукта получаемого за единицу времени с одного объема катализатора.

А = G пр. / (V кат. t ) 3.2

Или с единицы веса

А уд = G пр /(G кат t ) 3.3

Сравнение активности разных катализаторов в данном процессе при данных стандартных условиях проводят по степени превращения основного вещества, а определение активности по степени конверсии.

Основные факторы, влияющие на активность катализаторов.

Концентрация катализатора почти всегда в реакционной системе находится избыток катализатора, т.к. часть массы катализатора либо совсем не участвует в реакции, либо участвует незначительно.

Концентрация активатора или промотора если количество активатора или промотора велико, то часть активных центров катализатора экранируется, и общая активность падает.

Концентрация исходных веществ если они сильно отличаются от необходимых веществ по реакции, то может происходить замена лимитирующих стадий процесса, т.е. например переход из внешнедиффузионной области в кинетическую или наоборот.

Концентрация образовавшихся продуктов - обычно повышение концентрации тормозит общую скорость реакции, т.к. при этом сдвигается адсорбционное равновесие и увеличивается поверхность катализатора, занятая продуктом. Эта поверхность или выключается из дальнейшей работы катализатора, или, что еще хуже, на ней начинают протекать вторичные побочные реакции.

Сильное повышение концентрации продуктов приводит иногда к полному отравлению катализатора. Иногда эти явления происходят так быстро, что уже через 5 15 минут катализатор оказывается не активным и требует регенерации.

Пример: Каталитический крекинг, время пребывания 15 30 минут.

Концентрация примесей примеси всегда снижают скорость реакции. Если примеси инертны, то это снижение не значительно, если это «контактные яды», то влияние их очень сильно, необходима предварительная очистка сырья.

Температура среды и давление это влияние неоднозначное для каждой реакции по своему.

Т оказывает значительное влияние на скорость процесса, протекающего как в кинетической, так и в диффузионной областях.

Ряд каталитических процессов проводят при повышенном давлении с целью смешения равновесия в сторону продукта.

Структурные характеристики катализаторов общая тенденция - тонкопористые катализаторы предпочтительнее.

Молекулярная масса исходных веществ этот фактор почти не оказывает влияния при протекании в кинетической области, незначительно во внешнедиффузионной, и сильно в области внутридиффузионной.

3.2.2 Селективность (избирательность) катализаторов.

Селективность особо важна для многомаршрутных параллельных реакций, а также для реакций ряда последовательных превращений.

Сложные каталитические реакции могут протекать по нескольким термодинамически возможным направлениям с образованием большого числа различных продуктов. Преобладающее течение реакции зависит от используемого катализатор, причем не всегда ускоряется процесс, термодинамически самый выгодный из нескольких возможных.

Из ряда термодинамически возможных реакций селективный катализатор должен ускорять лишь реакцию получения целевого продукта. Обычно в результате действия селективного катализатора температура целевого превращения понижается и побочные реакции тем самым подавляются.

Селективностью или избирательностью катализатора называют его способность избирательно ускорять целевую реакцию при наличии нескольких побочных.

Количественно селективность катализатора можно оценить как селективность процесса интегральную или дифференциальную. Если одновременно протекает несколько параллельных реакций, то можно подобрать разные селективные катализаторы для каждой из этих реакций.

Например: в присутствии оксида алюминия или оксида тория этанол разлагается преимущественно на этилен и воду:

С 2 Н 5 ОН --->С 2 Н 4 + Н 2 О

В присутствии серебра, меди и других металлов практически имеет место только реакция дегидрирования спирта с образованием уксусного альдегида:

С 2 Н 5 ОН --->СН 3 СНО + Н 2

В присутствии смешанного катализатора (А1 2 Оз + ZnO ) с достаточно высокой селективностью идут реакции дегидратации и дегидрирования с образованием бутадиена:

2 С 2 Н 5 ОН --->С 4 Н 6 +2Н 2 О + Н 2 ,

Селективность зависит не только от выбранного катализатора, но и от условий проведения процесса, от области протекания гетерогенно-каталитического процесса (кинетической, внешне- или внутреннедиффузионной) и т. д.

Примером избирательного действия катализаторов является процесс окисления аммиака в процессе производства азотной кислоты.

Возможно несколько параллельных и последовательных реакций:

- 4 NH 3 + 3 О 2 = 2 N 2 + 6 Н 2 О + 1300 КДж;

- 4 NH 3 + 4 О 2 = 2 N 2 О + 6 Н 2 О + 1100 КДж;

- 4 NH 3 + 5 О 2 = 4 N О + 6 Н 2 О + 300 КДж;

3-я реакция идет активнее на Pt катализаторе; оксидный катализатор 1 и 2 одинаково.

Селективность оценивается по следующей формуле:

А > В + С,

Где В целевой, С побочный.

S = ,

Общую селективность действия катализатора можно выразить отношением количества целевого продукта (В) к общему количеству целевого и побочных продуктов (С).

На селективность влияют те же параметры, что и на активность, но характер влияния параметров несколько отличается:

Селективность, как правило, снижается с увеличением времени контактов реагентов с катализатором, т.е. с понижением объемной скорости подачи сырья, особенно для тех реакций, в которых целевой продукт является промежуточным: А --- В --- С.

Объемная скорость определяет достижение равновесия в системе, направление реакций и выход продуктов.

Она представляет собой соотношение объема газовой смеси, приведенного к нормальным условиям (н.у.), проходящего в единицу времени к насыпному объему катализатора.

V = V г.с. / V кат. 3.4

Пример:

Рассмотрим системы превращения н-парафинов.

При высокой температуре и малых скоростях н-парафинов С 6 С 8 превращаются на Pt катализаторах, основная реакция реакция ароматизации или дегидроциклизации н-парафинов.

При высокой температуре и средних скоростях, Pt катализаторах, основная реакция реакция изомеризации, н-парафины превращаются в олефины и изомеризуются. Поскольку скорость выше в 1ом случае, то циклизация не успевает произойти.

При высокой температуре и высоких скоростях, процесс гидрокрекинга парафины расщепляются, олефиновые радикалы насыщаются водородом и превращаются в другие парафины, но так как скорости высоки, то не изомеризовываться и не циклизовываться образовавшиеся парафины не успевают.

Температура влияет во многом как и объемная скорость на эти процессы. При высокой температуре моноциклические А r углеводороды, при повышении температуры до 500 о С - бициклические А r углеводороды.

Взаимодействие между катализатором и средой не ограничивается влиянием катализатора на реагенты, но имеется и обратная связь между средой и катализатором. Можно говорить о каталитической активности всей системы, включающей контактную массу и реакционную смесь.

В катализаторе под влиянием среды могут изменяться: состояние поверхности; структурные характеристики контактной массы; химический состав и свойства всего объема катализатора без образования новых фаз; химический состав с образованием новых фаз.

3.2.3 Температура зажигания.

Наряду с активностью и селективностью важной технологической характеристикой является температура зажигания катализатора Тзаж.

Понятие «зажигание», означает, что при увеличении температуры выше предела, равного Тзаж, происходит резкое, скачкообразное увеличение скорости реакции. «Зажигание» может иметь место и в некаталитических реакциях.

Температура зажигания это минимальная температура, при которой технологический процесс начинает идти с достаточной для практических целей скоростью.

Температура зажигания катализатора это минимальная температура, при которой катализатор имеет активность, достаточную для проведения процесса в автотермическом режиме в промышленных условиях.

Этот фактор прежде всего учитывается при проведении высокотемпературных обратимых реакций в адиабатических реакторах с неподвижным слоем.

Адиабатический реактор такая система, которая лишена возможности подвода извне или отвода его в окружающую среду.

При графическом решении системы уравнений материального и теплового балансов проточного реактора при проведении в нем экзотермической реакции. Предположим, что взаимное положение линий, описывающих уравнения материального и теплового балансов, отвечает изображенному на чертеже, т. е. линия 2 уравнения теплового баланса является касательной в точке А к линии 1 уравнения материального баланса. Тогда небольшое изменение начальной температуры на входе в реактор от Т 1 - Т до Т 1 T приведет к скачкообразному изменению достигаемой в реакторе степени превращения от Х А;1 до Х А,2 . Это означает, что при тех же значениях объема реактора и объемного расхода реагентов через него произошло резкое возрастание скорости реакции (и одновременно скорости тепловыделения).

Следовательно, температура Т 1 и является температурой зажигания. Числовое значение Т 1 на чертеже (и соответственно положение точки А) определяется в первую очередь кинетическими особенностями реакции, влияющими на положение линии 1 уравнения материального баланса. Так как каждый катализатор характеризуется своими кинетическими параметрами, то и температуры зажигания будут различными для разных катализаторов.

Чертеж. Совместное решение уравнений материального и теплового балансов проточного реактора:

1 линия уравнения материального баланса; 2линия уравнения теплового баланса

С технологической точки зрения лучше использовать катализаторы с низкой температурой зажигания, что позволяет снизить энергетические затраты на предварительный нагрев реакционной смеси.

Для экзотермических реакций понятие «температура зажигания» может быть конкретизировано количественно. Чем меньше температура проведения процесса, тем меньше скорость реакции и тем меньше выделяется теплоты. При некоторой минимальной температуре (температуре зажигания) скорость выделения теплоты становится равной скорости отвода теплоты (расходу теплоты на нагрев исходной реакционной смеси и выносу теплоты с продуктами реакции). Таким образом, температура зажигания для экзотермических реакций это минимальная температура, при которой процесс можно проводить в автотермическом режиме, без подвода теплоты извне.

Особенно важно иметь невысокую температуру зажигания катализатора при проведении обратимых экзотермических реакций, тогда невысокие температуры проведения процесса позволяют сместить равновесие реакции в сторону ее продуктов.

3.2.4 Срок службы катализатора.

Срок службы катализатора чрезвычайно сложно оценить в лабораторных условиях, т.к. каталитическая активность характеризуется многими факторами, которые трудно учесть в лаборатории, например: закоксовывание; химическое отравление; рекристаллизация, в случае использования носителя, имеющего кристаллическую структуру.

Срок службы катализатора может быть выражен:

- В единицах времени (например: для каталитического крекинга - несколько секунд, а синтез аммиака несколько лет);

- В промежуточном времени между регенерацией или общая продолжительность до полной потери активности.

Стойкость к окислительным регенерациям: общий срок службы катализатора, деленный на межрегенерационный период.

- Масса продукта, полученная за все время работы катализатора.

Иногда выгоднее заменить катализатор, имеющий остаточную активность, чем держать в реакторе его до полной потери активности.

Затраты на перезагрузку катализатора

Длительность работы

Чем больше катализатор проработал, тем меньше затраты на его замену, но это следует соотносить с активностью катализатора, она с длительностью работы падает.

При замене катализатора на новый или в поисках интенсификации следует учитывать следующие факторы:

- Простой при замене катализатора;

- Размеры промышленных реакторов;

- Стоимость замены катализаторов;

- Потери, связанные со снижением общей мощности катализаторов;

- Сложность приготовления новых активных катализаторов.

3.2.5 Теплопроводность зерен катализатора.

Теплопроводность зерен катализатора способствует выравниванию температуры в слое катализатора и снижает разницу температур в адиабатическом реакторе.

Если тепловой эффект очень высок, то теплопроводность катализатора, помимо активности, является самым существенным фактором, потому что такой катализатор способен устранить местные перегревы, которые приводят к понижению выхода продукта, из-за того, что на участке идет коксообразование (в изотермических).

А в экзотермических процессах низкая теплопроводность приводит к следующему: нарушается адсорбция сырья на зернах катализатора и начинается капиллярная конденсация паров сырья, реагентов в порах катализатора все существенно в неподвижном слое.

3.2.6 Прочность и износоустойчивость.

Прочность и износоустойчивость должны обеспечивать нормальную эксплуатацию катализатора в течение нескольких лет.

В неподвижном слое катализатора потери прочности происходят по следующим причинам:

1. вследствие изменения температуры;

2. вследствие эрозии зерна катализатора газовым или жидким потоком реагентов;

3. вследствие давления слоя вышележащих зерен катализатора.

Прочность на раздавливание катализаторов неподвижного слоя должна быть 0,7 11 МПа.

В движущемся слое катализатора под прочностью понимают износоустойчивость зерна катализатора при трении и ударах их друг о друга, о стенки реактора, регенератора, лифта или трубопровода.

Износоустойчивость характеризуется двумя причинами: прочностью на истирание и прочностью на раскалывание.

Соотношение между прочностью и раскалыванием определяет прочность катализатора в кипящем слое.

Вводят понятие «Расход катализатора на тонну сырья» или расход катализатора на тонну свежезагруженного катализатора.

3.2.7 Стоимость катализатора.

Стоимость катализатора составляет небольшой процент в себестоимости полученного продукта.

Катализатор риформинга стоит 300000 0,01% от всех расходов на процесс риформинга.

Очень дороги компоненты катализатора Pt .

Пути снижения стоимости:

1.Нанесение дорогого компонента катализатора на носитель;

2. Рациональная технология его производства.

Все эти потребительские характеристики определяются двумя факторами:

- Состав контактных масс;

- Пористой структурой.

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 6300. | Требования к носителям промышленных гетерогенных катализаторов. Основные типы носителей. Их физико-химические характеристики и технологические свойства | 20.07 KB | |

| Представляет собой смесь силикатов натрия калия кальция алюминия магния железа. Перед использованием из пемзы кислотами удаляют примеси железа и алюминия. Оксиды алюминия. αА12О3 корунд наиболее устойчивая форма оксида алюминия содержащая примерно 99 А12О3 и небольшое количество примесей оксидов титана и кремния. | |||

| 6303. | Основные требования при подборе и синтезе катализаторов. Состав контактных масс. Основные типы промоторов. Понятия об активном компоненте, носителе (матрице) и связующем гетерогенных катализаторов и адсорбентов | 23.48 KB | |

| Наряду с химическим составом для активного катализатора необходимы высокая удельная поверхность и оптимальная пористая структура. Заметим что для получения высокоселективного катализатора высокая удельная поверхность необязательна. В том числе желательно минимизировать отложение кокса на поверхности катализатора в органических реакциях максимально удлинить период работы катализатора до регенерации. Приготовление катализатора должно быть хорошо воспроизводимым. | |||

| 6302. | Физические свойства катализаторов. Пористость адсорбентов и катализаторов. Характеристики пористого тела | 22.41 KB | |

| Регулируя физические характеристики носителя или катализатора можно добиться нужных свойств каталитической системы. Создание катализатора и соответственно носителя с оптимальными свойствами постоянно вынуждает нас искать компромиссное решение между физическими и химическими характеристиками. Объем твердого катализатора определяет такие физикохимические свойства как насыпная плотность истинная плотность текстура которые в свою очередь зависят от полиэдрического строения решетки ее упаковки и природы. Они могут полностью... | |||

| 6304. | Взаимодействие катализаторов с реакционной средой. Причины дезактивации и способы регенерации катализаторов | 18.85 KB | |

| Изменения состава катализаторов в процессе реакции могут быть следующими: 1 химические изменения приводящие к фазовым превращениям активного компонента; 2 изменения объемного состава без фазовых превращений; 3 изменения состава поверхностного слоя катализатора. Воздействие реакционной среды может привести к изменению соотношения компонентов входящих в состав катализатора а также к растворению новых компонентов или частичному удалению старых. Стабильный состав катализатора определяется соотношением скоростей связывания или расходования... | |||

| 6305. | Основные способы производства твердых катализаторов | 21.05 KB | |

| Основные способы производства твердых катализаторов В зависимости от области применения необходимых свойств катализаторы можно производить следующими способами: химическими: с применением реакции двойного обмена окисления гидрирования и др. Твердые катализаторы синтезируемые различными способами можно подразделить на металлические аморфные и кристаллические простые и сложные оксидные сульфидные. Металлические катализаторы могут быть индивидуальные или сплавные. Катализаторы могут быть однофазными SiO2 TiO2 А12О3 или... | |||

| 12003. | Разработка полиметаллических катализаторов | 17.67 KB | |

| Процесс получения полиметаллических катализаторов включает три этапа: 1 автоволновой синтез СВС слитков многокомпонентных интерметаллидов на основе CoMnl; 2 получение полиметаллических гранул дроблением слитка; 3 химическая активация гранул и создание активной высокоразвитой наноразмерной структуры. Полиметаллических катализаторы показали высокую эффективность в процессе нейтрализации продуктов сгорания углеводородных топлив процессе ФишераТропша и гидроочистки дизельных топлив и масел холодного окисления водорода в... | |||

| 6306. | Основы промышленной технологии производства катализаторов методом осаждения контактных масс | 20.57 KB | |

| В зависимости от выпадающего осадка контактные массы условно делятся на: 1. Растворение осаждение фильтрование промывка осадка сушка осадка прокаливание катализатора измельчение сухое формование. Растворение осаждение фильтрование промывка осадка формовка катализатора влажная сушка прокалка. рост кристаллов это относится к кристаллическим осадкам в случае аморфных: укрупнение гелеобразных частиц при их одновременном образовании. | |||

| 11997. | 38.77 KB | ||

| Производство этилбензола занимает одно из ведущих мест среди процессов нефтехимического синтеза. Более 70 производимого этилбензола в РФ получают совмещенным методом алкилирования бензола этиленом и трансалкилирования бензола диэтилбензолом с использованием в качестве катализатора lCl3. Создана пилотная установка трансалкилирования бензола диэтилбензолами разработан и апробирован в условиях опытнопилотного цеха технологический процесс производства с использованием перспективного наноструктурного катализатора HYБС. | |||

| 17678. | Основные характеристики и методы измерений | 39.86 KB | |

| Под измерением понимается процесс физического сравнения данной величины с некоторым её значением принятым за единицу измерения. Измерение познавательный процесс заключающийся в сравнении опытным путём измеряемой величины с некоторым значением принятым за единицу измерения. параметры реальных объектов; измерение требует проведения опытов; для проведения опытов требуются особые технические средства- средства измерений; 4 результатом измерения является значение физической величины. | |||

| 6032. | Особенности субъективного и объективного обследования. Основные симптомы и синдромы. Лабораторные и инструментальные методы обследования. Общая характеристика болезней мочеполовой системы | 16.39 KB | |

| Мочевыделительная система человека включает мочеиспускательный канал, мочевой пузырь, мочеточники и почки. Она регулирует количество и состав жидкости в организме и выводит отработанные продукты (шлаки) и избыточную жидкость. | |||

Влияние электрического и электромагнитного поля на функциональные свойства SATA в системе ПК

Влияние температуры на параметры SATA (изменение механических и электропроводных свойств)

Физические свойства связи в SATA не изменяются в том диапазоне температур, которые рекомендованы для ПК

Интерфейс подвержен влиянию высокочастотных электромагнитных полей

Высокая производительность: Serial-ATA быстрее, чем параллельный ATA. Из-за последовательной организации Serial-ATA нуждается только в двух проводниках - один для посылки, другой для получения данных. При передаче множественных сигналов, синхронизированных по фазе, происходит их взаимовлияние, отрицательно сказывающееся на качестве связи. Когда же два сигнала передаются в противофазе, необходимость в экранировании проводников отпадает.

Снижение напряжения сигнала. Serial-ATA не требует высокого напряжения на сигнальных проводниках (амплитуда 500 милливольт), что снимает проблему согласования различных уровней напряжений на шлейфе и материнской плате. Снижение напряжения означает улучшенное энергосбережение, а это особенно актуально в мобильных устройствах (где важно не только экономное потребление энергии, но и миниатюрность, и гибкость кабеля).

Маленькие в поперечнике, легкие для монтажа, более длинные кабели. Serial-ATA меняет широкий PATA-шлейф на узкий, длина которого может достигать 1 м. Новый кабель легко направить по любому маршруту в системном блоке. Его маленький поперечник способствует улучшению отвода тепла от "горячих" мест. Кроме того, дизайн этих кабелей согласуется с общей тенденцией изменений в архитектуре системного блока. Маленькое число проводников делает ненужной широкую и громоздкую контактную площадку, облегчая инсталляцию дисков. Увеличенная длина кабеля делает возможным применение внешних Serial-ATA-дисков. Повышенная ошибкоустойчивость данных. Serial-ATA предлагает более полную проверку ошибок и методы их исправления, в сравнениии с PATA. Новая шина гарантирует непрерывную и безошибочную передачу данных и команд. Увеличенная скорость передачи данных между диском и другими компонентами. Известно, что сегодня скорость передачи данных с жестких дисков не может достигнуть даже уровня ATA100, так почему же надо переходить на Serial-ATA? Максимальная внутренняя скорость передачи данных в большинстве IDE - дисков сегодня не превышает ~72 Мб/сек. Т.е. предел ATA/100 еще не достигнут. Но основная причина того, что скорость передачи данных с IDE - устройств находится на низком уровне, состоит в том, что единственный путь (шлейф) должен быть разделен между двумя устройствами. Serial-ATA позволит дискам продолжать повышение своей производительности, сохраняя ценовой паритет с PATA. Совместимость сверху вниз. Serial-ATA обеспечивает обратную совместимость со своими предками PATA и ATAPI, что достигается двумя различными способами. Во-первых, вы можете использовать чипсетную поддержку SATA-устройств или установить отдельные компоненты, обеспечивающие поддержку Serial-ATA-дисков. Эти отдельные компоненты легкодоступны и могут быть приобретены либо отдельно, либо в составе материнской платы. Во-вторых, можно использовать последовательные или параллельные переходники, которые осуществляют трансляцию сигнала с SATA в РATA или наоборот. подключение к одному каналу только одного устройства.

К обычному Parallel ATA можно подключить два устройства, дав им атрибуты "Master" и "Slave". Serial ATA рассчитан только на соединение "точка-точка". Большинство SATA-контроллеров, включая встроенные в чипсет, оснащены двумя каналами и потому позволяют подключить только два устройства. Поэтому первое время придется использовать оба интерфейса - Serial ATA для винчестеров и Parallel ATA для оптических накопителей (DVD, CD).возможность "горячего" подключения/отключения устройств. Для Parallel ATA эта возможность тоже существует (вспомним Mobile Rack), но она неофициальная и не поддерживается со стороны системы - BIOS, драйверов, операционной системы. У Serial ATA есть все возможности для реализации "горячего" подключения: разъем сконструирован таким образом, чтобы при подключении кабеля сначала в контакт входили линии "земли", а потом интерфейса. Это позволяет избежать тех неприятностей, от которых не застрахованы обычные винчестеры - сгорания микросхем при подключении "по-горячему".встроенная поддержка механизма переупорядочивания команд (NCQ - Native Command Queuing). Это один из методов увеличения производительности жесткого диска: поток запросов на чтение и запись перестраивается таким образом, чтобы наиболее ресурсоемкие операции (у винчестера это операции позиционирования головок) выполнялись оптимальнее. Например, чем ближе два блока секторов, к которым выполняется доступ, тем меньше времени потребуется на переключение между ними. Контроллер винчестера может перестроить запросы так, чтобы минимально перемещать головки. Впрочем, первая версия Serial ATA имеет очень ограниченную поддержку переупорядочивания команд. Широкое использование этого механизма начнется с внедрения интерфейса Serial ATA II, в котором предусмотрены средства асинхронного возврата состояния, управления тэгами команд, инициирования обмена по каналу DMA со стороны винчестера, частичного заполнения блока данных и т.п.

Электрооборудование мастерских

По техническому труду

Лекция № 2.9.1

Ручные фрезеры

Курс, группа, факультет : факультет технологии, 2 курс, дневное отделение

Дата проведение занятия : ________________

Цель занятия : изучение назначения, общего устройства, технологических характеристик, принципа работы и мер безопасности при работе с электроинструментами и бытовыми приборами в мастерских по техническому труду.

Задачи занятия:

1. Формирование у студентов минимально необходимых знаний основных законов электричества и освоение методов проведения электрических измерений в электрических цепях и выполнения поверок электроизмерительных приборов

2. Формирование знаний о назначении, общем устройстве, технологических характеристиках, принципах работы и мерах безопасности при работе с электроинструментами и бытовыми приборами в мастерских по техническому труду.

3. Привитие навыков электромонтажных работ в мастерских и выполнения первичных ремонтных работ электрооборудования в мастерских по техническому труду.

План занятия:

1. Назначение, общее устройство и классификация по техническим возможностям и фирмам-производителям фрезеров.

2. Технологические характеристики и принцип работы.

3. Эксплуатация и меры безопасности.

Назначение, общее устройство и классификация по техническим возможностям и фирмам-производителям фрезеров

Фрезер ручной предназначен для обработки дерева, пластика, а также искусственного камня и металла. Возможности инструмента разнообразны, потому что объединяют работу лобзика, дрели и рубанка. Основными операциями, осуществляемыми с использованием фрезера, являются :

Декоративное оформление с использование копиров и шаблонов;

формирование выемок для столярной фурнитуры;

выборка четверти и черновое выравнивание;

качественное шлифование и гравирование;

профилирование прямое или фигурное;

устройство фальцев, шлицов и пазов;

высверливание канавок и отверстий;

нарезка соединительных шипов.

Основными действующими элементами фрезера являются электродвигатель и фреза. При этом в рабочем состоянии фреза совершает вращательные движения, а заготовка – поступательные.

Конструкция ручного фрезера напоминает настоящий фрезерный станок, только выполненный в миниатюре и с расширенными возможностями. Ручной фрезер по дереву состоитиз следующих частей : корпуса с электродвигателем; копировальной втулки; направляющих штанг; держателей для рук; кнопки пуска; подошвы; упоров; фрезы.

Ручные фрезеры предназначены для точных работ, которые корректируются параметром глубины среза, поэтому немаловажными становятся: мощность и скорость вращения, число оборотов, глубина обработки. диаметр режущего инструмента.

Данные параметры являются количественной величиной, которая условно разделяет фрезеры по дереву на три типа : верхний, кромочный и ламельный.

Верхний фрезер - универсальный агрегат, поэтому может быть использован для абсолютно любых работ по дереву. В свою очередь верхние фрезеры бывают двух разновидностей: неподвижные и погружные.

Верхнийнеподвижный фрезер жестко смонтирован на базе двигателя. При работе с этим инструментом настройка глубины фрезерования осуществляется путем перемещения устройства вверх и вниз. Для начинающего столяра сложно будет выполнить свои первые работы с помощью этого инструмента.

Верхний погружной фрезер представляет собой такой вариант устройства, когда двигатель с фрезой может перемещаться по закрепленным на базе направляющих вниз и вверх. Использование этого инструмента удобно тем, что во время обработки детали фрезер не нужно снимать с заготовки.

Фрезер кромочный используется исключительно для снятия фасок, пазов и чистовой обточки кромок заготовки.

Фрезер ламельный используется при изготовлении соединительных пазов. Ламельные и кромочные фрезеры относятся к узкоспециализированным электроинструментам.

В настоящее время пользуются популярностью фрезеры: DeWalt DW615, Makita RP1800F, Интерскол ФМ-62/2200Э, Bosch Pof 1400 Ace, BOSCH POF1200 AE.

Технологические характеристики

Такая характеристика фрезера, как потребляемая мощность , может указывать на об щую производительность агрегата. Иными словами, имея больше ватт, разработчики позволяют установить более крупную фрезу и дают возможность сделать быструю подачу и более глубокий проход без перегрева обмоток. Однако большая мощность влечёт за собой значительное увеличение массы изделия и его габаритов, а высокий крутящий момент не совсем корректно сосуществует со многими «деликатными» оснастками. По этому признаку фрезеры подразделяют на несколько классов: лёгкие (до 700 Вт), средние (700–1500 Вт) и тяжёлые (свыше 1500 Вт). Некоторые производители мельчить не стали и для полноты ассортимента предложили модели мощностью в 2,3 кВт, например, DeWalt DW626 или Makita RP 2300FC (глубина резания 70 мм, вес 6,1 кг, скорость до 22000 об./мин., размер цанги 12 мм). Для сравнения, вес 900-ваттной машины Makita RP 0910 - почти вдвое меньше и составляет 3,3 кг, но до 57 мм уменьшается глубина обработки.

Частоту вращения шпинделя производители «держат» в пределах 20–30 тысяч оборотов в минуту, «кромочники» добивают и до 35000 об./мин. Интересно, что, чем меньше диаметр рекомендованной оснастки (серьёзно зависит от мощности), тем большую скорость может развивать конкретный фрезер. Крупная фреза используется с меньшей частотой вращения, так как скорость движения точки на краю её окружности - значительно выше. Небольшая частота нужна при обработке пластмассы и металла, чтобы не было перегрева рабочей зоны и оплавления материала. Выходит, на деле мы имеем следующую зависимость: потребляемая мощность/размер фрезы/глубина обработки/материал заготовки/скорость вращения - каждый из пунктов влияет на остальные, поэтому его максимальные значения тщательно подбираются производителем.

Чем выше скорость - тем чище получается обработка и тем проще работать с твёрдыми материалами. А вот если нужна высокая точность, или материал более вязкий - есть смысл перейти на меньшую частоту. Именно по этим соображениям большинство фрезеров позволяют для определённых условий и материалов разной плотности сделать предустановку частоты вращения Black&Decker KW900E. Как правило, это плавное или ступенчатое регулирование колёсиком - до 8 позиций. Выбор скорости ложится на практический опыт оператора, но разработчики нередко делают подсказки, указывая рекомендованные цифры в паспортах или на фрезах.

Многие продвинутые машины имеют константную электронику , которая управляет мощностью мотора для стабилизации заранее установленной скорости (Hitachi M12V2). Это помогает компенсировать потерю крутящего момента и предотвращать падение скорости вращения режущего полотна при изменении плотности неоднородного материала или при изменении манеры подачи инструмента.

Мощные фрезеры снабжаются системой «плавный пуск », которая плавно разгоняет инструмент, исключая резкий рывок оснастки и перегрузку сети под действием пусковых токов высокой силы (Bosch GOF 2000 CE). Кроме всего прочего такой агрегат прослужит дольше, так как его узлы защищены от периодичных ударных нагрузок.

Если температура обмоток мотора превышает критическую отметку, в дело вступает система защиты от перегрузок . Реализована она может быть по-разному, начиная от простой индикации соответствующего светодиода, и заканчивая временным отключением питания. Подобная опция свойственна только профессиональным моделям высокого ценового диапазона (Bosch GOF 2000 CE).

Ещё одна полезная функция, получившая куда большее распространение - защита от непреднамеренного пуска . Это дополнительная кнопка, которую для подачи напряжения на мотор необходимо нажать одновременно с основной клавишей. Посредством этого узла пусковая клавиша может блокироваться в нажатом положении, что позволяет во время работы отпустить основную рукоятку. Многие профессионалы очень часто пользуются блокировкой, так как предпочитают вести инструмент, придерживая его не за ручки, а за опорную платформу. Ну, и чтобы закрыть тему пусковой кнопки, упомянём о плавном курке, силой нажатия на который можно регулировать скорость, «газовать». И ещё, некоторые фрезеры не имеют привычной клавиши, а включаются ползунковым устройством.

Принцип работы

Подошва . Опорная площадка ручного фрезера выполняется из штампованного металла (бюджетный вариант) или из алюминиевых сплавов - это важнейший элемент машины. Литая подошва небезосновательно считается признаком высокого класса инструмента, так как она отличается чёткой геометрической формой и хорошим прилеганием к основе - в результате получаем высокое качество работы (AEG OF2050E). Именно на базовой опоре располагаются проушины для крепления всевозможных направляющих приспособлений, револьверный упор, на ней закреплены вертикальные штанги.

Нижняя плоскость опорной платформы обязательно должна быть закрыта специальной накладкой - этот элемент выполняется либо из пластика, либо из лакированной древесины твёрдых пород. Важный момент - это размер отверстия в подошве (проём), очевидно, что он ограничивает максимально допустимый диаметр оснастки (фрезы).

Штанговый механизм . Особенности вертикального перемещения головной части во многом определяют функциональность и производительность всего инструмента. Голова движется по двум направляющим штангам, правильно этот узел функционирует, если фрезу удаётся опустить плавно, без применения излишней силы. Серьёзным минусом базы считается наличие люфтов и перекосов, а также излишнего сопротивления. Этот узел всегда следует содержать в чистоте и в смазанном состоянии.

Глубина погружения фрезы может фиксироваться рычагом, расположенным на одной из рукояток, или специальным винтом (идеальный вариант, если фиксация осуществляется на обеих штангах). На самом деле установка вылета оснастки осуществляется вертикальным упором, который устанавливается с разной степенью точности. Продвинутые машины имеют предустановку согласно вертикальной шкале, либо колёсиком, учитывающим даже доли миллиметров (Metabo OFE 1229). Чем шире, точнее и стабильнее регулировки, тем более функциональный и качественный инструмент у вас в руках.

Если необходимо делать несколько проходов с изменением глубины обработки, можно воспользоваться револьверным упором с несколькими (чаще всего их три) ступенями, ножками разной высоты. По сути, это изменяемая по высоте ответная часть вертикального упора, расположенного на «голове». Револьверная головка позволяет быстро перенастраивать глубину погружения фрезы. Если она выполнена в виде нескольких болтов с резьбой, то ступени можно дополнительно подрегулировать по высоте, вкручивая или выкручивая их.

В некоторых фрезерах верхняя часть (голова) отсоединяется от платформы, благодаря чему инструмент можно закрепить в стационарной конструкции (стойке), или применять в качестве прямошлифовального аппарата, сверхмощной бормашины. Фрезер со специальными отверстиями в подошве иногда закрепляют на верстаке оснасткой вверх, что позволяет обрабатывать мелкогабаритные детали (Hitachi M12SA2).

Узел крепления оснастки. Мы уже говорили, что оснастка закрепляется непосредственно на шпинделе. Фиксируется она с помощью цангового зажима - специальная гайка навинчивается на конус (втулку) с прорезями и зажимает вставленный туда хвостовик. Диаметр цанги должен соответствовать диаметру фрезы, поэтому важно определиться с типом используемых фрез и допустимых диаметров. Лёгкие фрезеры рассчитаны на хвостовики диаметром 6 мм, средние по мощности машины могут зажимать 8-миллиметровые фрезы, например Фиолент МФ 3–1100Э. Самые мощные фрезеры в основном имеют цанги диаметром 12 мм. Очевидно, что крупная, более «забористая», фреза имеет более массивный хвост, а для её вращения нужны особые силовые характеристики. Важно не ошибиться с выбором правильного установочного диаметра фрезы, так как на рынке имеются «европейские» экземпляры с подобными цифрами (6,35; 12,7…), что соответствует определённым долям дюйма.

Как правило, всегда есть возможность в посадочное гнездо большего диаметра установить фрезу с более тонким хвостовиком, для этого придётся воспользоваться специальной переходной втулкой (сменной цангой), которая идёт в комплекте или приобретается отдельно. К «подмене» оснастки следует отнестись очень осторожно, здесь обязательно должна совпадать (с установками в инструменте) рекомендованная частота вращения и скорость подачи фрезера, в противном случае тонкий хвостовик может не выдержать нагрузки и сломаться.

Высококачественная цанга надёжно фиксирует хвостовик строго по оси шпинделя и не допускает появления вибраций, разбивающей кромки фрезы и подшипники инструмента. Более удачными считаются зажимы, в которых имеется большее число прорезей, так как они лучше центрируют фрезу (Bosch GMF 1600 CE).

Чтобы поменять фрезу, обычно необходимо применить два рожковых ключа, если шпиндель блокируется кнопкой или рычагом-зажимом, то только один (Sparky X 205CE). Глубина посадки хвостовика составляет 3/4 или 2/3 его длины, но в любом случае, оснастка имеет специальную разметку.

Вспомогательные элементы (упоры и направляющие). Довольно редко фрезер применяют для работы «от руки» (при черновой подгонке заготовки, декоративной резьбе), чаще же нужна филигранная точность. Вот тут на помощь приходят всевозможные устройства и направляющие, многие из которых входят в базовую комплектацию изделия.

Параллельный, горизонтальный упор позволяет вести фрезер на равном удалении (это расстояние ограничено) от кромки детали. Этот элемент на своих штангах крепится к подошве, где фиксируется винтами. Надёжность фиксации и точность подгонки (на колодке могут быть свои винты/колёсики для коррекции) - вот основные достоинства данного узла. Он по размерам может быть либо на всю ширину опорной площадки, либо состоять из двух отдельных коротких упоров. Изготавливают горизонтальный упор из сплавов или из штампованной стали (бюджетный вариант), плоскость его соприкосновения с заготовкой изолируют съёмной пластиковой накладкой.

Направляющая шина предназначена для прямолинейной подачи фрезера, но, в отличие от параллельного упора, она устанавливается на любом удалении от края заготовки и под любым углом. По сути, это специальная профилированная линейка, закрепляемая струбцинами. К фрезеру вместо горизонтального упора подсоединяют специальный башмак, который ходит по пазам шины и направляет инструмент.

Копировальное кольцо (втулка) - это штампованный элемент, круглая пластина с бортиком, которая вставляется в проём опорной подошвы и образует вокруг фрезы своеобразный упор. Получается, что можно вести фрезер впритирку с шаблоном, получая копию изделия, только немного большего размера. Несомненным плюсом продуманного копировального кольца считается простота фиксации (быстрозажимная конструкция), не требующая центровки (Bosch POF 1200 AE), в противном случае приходится совершать дополнительные телодвижения в плане позиционирования элемента.

Угловой упор позволяет изготовить точную копию детали. При этом заготовка располагается над шаблоном, а фрезер ведётся с опорой на специальный щуп, который зачастую имеет возможность регулировок.

Линейка-циркуль помогает обрабатывать заготовку по радиусу, например, сделать скруглённую столешницу. Площадка циркуля привинчивается к подошве фрезера, а её нога закрепляется штифтом в отверстии, просверленном в центре окружности. Как и в случае с копировальным кольцом, следует учесть, что рабочее отверстие приспособления «пропустит» фрезу только ограниченного диаметра.

Опорный подшипник , расположенный на фрезе, служит для стабилизации инструмента при некоторых видах обработки кромок. Плюсом такой конструкции можно считать надёжное позиционирование фрезера относительно заготовки, минус - такой оснасткой не получится что-либо выровнять, она повторит контур кромки.

Эксплуатация

Очень важно правильно установить регулятор скорости вращения. Если этого не сделать, заготовка может испортиться. В особенности большим риск порчи заготовки становится при работе с большим по диаметру фрезом.

Частоту оборотов подбирайте в соответствии с особенностями предстоящей работы и характеристиками материалов. Чем правильнее будет соотношение частоты вращения фрезы по отношению к характеристикам обрабатываемой древесины, тем более качественной и чистой будет работа.

При выборе фрезера необходимо обратить внимание на рабочее поле, оптимальный размер которого 12000х1200 мм, и на мощность инструмента.

С увеличением диаметра фреза частоту вращения нужно уменьшать. К примеру, фрез диаметром 1 см можно использовать на скорости порядка 20000 об/мин, а изделием диаметром в 4 см лучше работать на скорости до 10000 об/мин. В комплекте с каждым фрезом обязательно идет инструкция. Убедитесь в ее наличии при покупке инструмента. В инструкции указываются все требования, которые необходимо соблюдать для получения хорошего результата. Во время работы вы можете держать фрезер руками или закрепить его на столе. Обрабатывать мелкие изделия удобнее и предпочтительнее именно на столе. В данном случае работа будет максимально качественной. Установка фрезера на подобного рода стол осуществляется шпинделем вверх. При желании также вы можете купить или собрать своими руками станок.

Фрезерование древесины на столе требует соблюдения следующих правил :

1. На поверхности стола должна быть установлена линейка под форму, которую планируется вырезать. Если будет вырезаться полукруг, применяются дугообразные направляющие. В случае создания линий направляющие тоже должны быть ровными.

2. При работе с деталями переменного профиля применяйте узкие линейки с овальным торцом. Прикрепляйте их перпендикулярно по отношению к обрабатываемой заготовке.

При работе с фрезером не забывайте о том, что по обрабатываемому изделию фрезер нужно двигать исключительно в обратном направлении по отношению движения фрезы. В противном случае вы рискуете не удержать инструмент и травмироваться.

Меры безопасности

В комплекте с каждым инструментом идет инструкция производителя. В ней описываются технические характеристики и приводятся рекомендации по безопасной работе с инструментом. При использовании фрезера по дереву необходимо строго соблюдать ряд правил, которые позволяют минимизировать риск травмирования.

Когда вы заканчиваете работать с фрезером или делаете перерыв, обязательно выдергивайте шнур питания из розетки.

При работе с ручным фрезером будьте предельно внимательны и сконцентрированы. Займите устойчивую позицию, чтобы не потерять равновесие, и крепко держите инструмент в руках.

Непосредственно обрабатываемая деталь тоже должна быть прочно и надежно закреплена. Держите фрезер очень крепко. При соприкосновении изделия с заготовкой может произойти довольно ощутимый ответный удар. Если вы будете держать инструмент недостаточно крепко, он может вырваться из ваших рук и нанести травму.

Работайте в подходящей защитной одежде. Следите, чтобы не было свисающих кусков материала, способных намотаться на фрезер. Сама одежда не должна быть слишком свободной. Также рекомендуется надевать респиратор, чтобы защитить легкие от вредной мелкой пыли.

Таким образом, работать с ручным фрезером не так уж сложно. Обязательно запомните требования техники безопасности, выполняйте все в соответствии с инструкцией.

Основные характеристики

Предел выносливпсти (- при симметричном изменении нагрузки, - при несимметричном изменении нагрузки) - максимальное напряжение, выдерживаемое материалом за произвольно большое число циклов нагружения N.

Ограниченный предел выносливости - максимальное напряжение, выдерживаемое материалом за определенное число циклов нагружения или время. Живучесть - разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины.

Технологические свойства

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства.

Характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть - характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная) - характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация - неоднородность химического состава по объему.

2. Способность материала к обработке давлением.

Это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.

Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным.

Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.

Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость.

Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием.

Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.