ХАССП ИЛИ САНПИН? Александр Иванов(Вице-президент Федерации Рестораторов и Отельеров) объясняет, почему предприятиям общественного питания не требуется сертификация по ХАССП В настоящее время на рестораторов обрушился поток предложений по сертификации по ХАССП, которая якобы является обязательной. Решение, естественно, принимает каждый сам. В больших ресторанных компаниях и сетях с фабриками-кухнями и сложными логистическими схемами выявление критических контрольных точек и внедрение принципов ХАССП, думаю, обоснованны. И в данном случае сертификация менеджмента качества может быть весьма и весьма полезной. Но не ради получения сертификата, а добровольно, осознанно, с четким пониманием, какой конкретный результат хотим получить на выходе с точки зрения безопасности для потребителя. Пищевая безопасность, или есть ли ХАССП в России Есть заключение неких юристов, которые не то чтобы неверно трактуют Технический Регламент «О безопасности пищевой продукции», а, я бы сказал, сознательно его извращают. Наиболее остро стоит вопрос о спекулятивном прочтении статьи 10 «Обеспечение безопасности пищевой продукции в процессе ее производства (изготовления), хранения, перевозки (транспортирования), реализации». Давайте же читать то, что написано в законе! Все описанные в части 3 процедуры являются составной частью как стадии проектирования предприятия питания, так и последующей стадии его эксплуатации. Более того, практически все указанные в части 3 Технического Регламента принципы являются, по моему мнению, составной частью действующих Санитарных правил 2.3.6.1079-01, предъявляющих весьма детализированные требования к процессам производства и контроля за ними. Предприниматель, работающий в сфере общественного питания, руководствуясь вышеуказанными Санитарными правилами, и так выполняет необходимый объем работ по обеспечению безопасности продукции. Ведь Санитарные правила - это документ, основанный на выявленных в ходе надзора критических контрольных точках. Температура продукции на производстве, последовательность операций, требования к персоналу, вторичное загрязнение, требования к сырью и его приемке, контроль за готовой продукцией и фритюром - это все, что лежит и в основе принципов как ХАССП, так и Санитарных правил. Самое существенное различие в том, что Санитарные правила дают типовые решения для заранее определенных точек, а в рамках ХАССП предполагается эти точки определить, предусмотреть диапазоны отклонений, проработать варианты действий при несоответствии и т.п. Повторюсь, базовые критические контрольные точки для общепита давно известны и отработаны. Соблюдайте Санитарные правила, постройте правильный производственный контроль - и все вопросы обеспечения безопасности пищевой продукции будут решены. При этом не надо забывать, что в настоящее время акцент в развитии общественного питания, как и в бизнесе в целом, делается на стимулирование открытия малых, семейных предприятий, а также на развитие самозанятости. На подобного рода предприятиях количество персонала весьма ограничено, от трех до десяти человек, и при неукоснительном соблюдении как Санитарных правил, так и заложенных в них принципах ХАССП предъявлять к ним требования, аналогичные крупным предприятиям, имеющим лаборатории и специализированные службы, некорректно. Более того, для малого и среднего бизнеса сертификация предприятий по ХАССП является дополнительной финансовой нагрузкой, причем весьма серьезной, что в сегодняшней экономической ситуации неприемлемо. Вместо того чтобы работу работать, у нас есть те, кто стремится заработать на тех, кто это самое дело реально делает. И это, заметьте, не чиновники, которые порой являются просто фельетонными фигурами. Это «бизнесмены», в нашем случае «бизнесмены» от ХАССП. Без кавычек, извините, не могу, поскольку на этой благодатной почве поднимается новый «бизнесок».

Согласно положениям Технического регламента Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015г на предприятиях пищевой промышленности стало обязательным внедрение системы - ХАССП (англ. HACCP - Hazard Analysis and Critical Control Points, анализ рисков и критические точки контроля) - системы управления безопасностью пищевых продуктов. Основная задача, данной системы обеспечение контроля на всех этапах производственного процесса, а также и при хранении и реализации продукции, то есть везде где может возникнуть опасная ситуация, связанная с безопасностью потребителя. Предприятия общественного питания являются частью пищевой отрасли.

С 01.01.2016г вступил в действие ГОСТ 30390-2013 «Услуги общественного питания. Продукция общественного питания, реализуемая населению. Общие технические условия», в соответствии с которым установлены обязательные требования к процедурам обеспечения безопасности продукции общественного питания, основанные на принципах ХАССП.

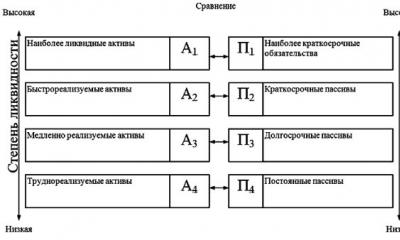

Продукция общественного питания- это совокупность кулинарной продукции, хлебобулочных, мучных кондитерских изделий, относится к скоропортящейся продукции. Система менеджмента пищевой безопасности в общественном питании основывается на выявлении критических контрольных точек в целях максимально предотвратить все возможные риски, определении их пределов и постоянному контролю. В настоящее время ХАССП в общественном питании является основным инструментом в обеспечении безопасности пищевой продукции.

Смысл внедрение программы ХАССП заключается в том, чтобы выявить и взять под системный контроль все критические контрольные точки предприятия, то есть те этапы производства, на которых нарушения технологических и санитарных норм могут привести к неустранимым или трудно устранимым последствиям для безопасности изготавливаемого пищевого продукта. В процессе создания HACCP (ХАССП) анализируют процессы по всей пищевой цепочке - от начального сырьевого сегмента до момента попадания к потребителю. Существует четыре источника возникновения опасностей - это сырье, персонал, оборудование и окружающая среда.

Основные принципы разработки системы ХАССП определены ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования».

Для выявления рисков, определения степени их опасности и обозначения пределов в сфере общественного питания необходимо провести ряд аналитических действий. При этом, учитываются 3 фактора потенциального загрязнения продукции: физический, химический и биологический.

Химическая опасность. Этот вид опасностей включает в себя субстанции или молекулы, которые:

В естественном виде содержатся в растениях или животных (например, в ядовитых грибах);

Могут быть умышленно добавлены во время выращивания или обработки продуктов. Такие вещества могут быть безопасны при соблюдении установленных норм, но становятся опасными при их превышении (например, нитрит натрия, пестициды);

Могут ненамеренно попасть в пищу (например, после химической очистки упаковки);

Могут воздействовать на иммунную систему отдельных людей (например, пищевые аллергены).

К химическим опасностям относятся: токсичные металлы, радионуклиды, пестициды, антибиотики, ГМО.

Физическая опасность. Этот вид опасностей включает в себя субстанции, которые в нормальных условиях не должны находиться в пище. Такие субстанции могут нанести вред здоровью конечного потребителя (например, древесные щепки, фрагменты стекла, металлическая стружка, косточки).

Система менеджмента в общепите по структуре схожа с иными системами пищевых производств, но и в то же время имеет свои нюансы. Для предприятий общественного питания характерно периодическое обновление ассортимента продукции и как следствие смена разнообразия сырья (сезонные блюда), что влечет за собой изменения в процессах технологий производства и увеличение разнообразия процессов. Это вызывает значительные сложности в контроле перекрестного аллергенного загрязнения, а так же требует существенных временных затрат на проведение анализа рисков по сырью и технологической схеме.

Выходом может быть группировка однотипных процессов при составлении технологической схемы, а так же сырья, при условии, что степень подробности остается достаточной для корректной оценки всех возможных опасных факторов.

Другая сложность, с которой сталкивается большинство предприятий общественного питания при внедрении ХАССП, заключается в том, что в отличие от производственных предприятий, оснащенных собственными лабораториями, на предприятиях общественного питания таких лабораторий, как правило, нет. Контроль показателей безопасности сырья и готовой продукции в сторонних аккредитованных лабораториях проводится только в рамках производственного контроля.

В виду этого становится сложнее контролировать показатели безопасности поступающего сырья, и проверка при приемке может происходить только путем проверки соблюдения условий транспортировки, сопроводительной документации и оценки органолептических показателей. Контроль безопасности готовой продукции производится только органолептически. Следует помнить о том, что если при разработке плана ХАССП мерой контроля опасного фактора выбрана проверка органолептических показателей, такая мера контроля должна в обязательном порядке пройти валидацию, т.е. проверку эффективности выбранных мер контроля или их сочетаний до их внедрения.

Выделяют семь принципов, которые лежат в основе ХАССП:

1. Проведение полного анализа рисков при помощи оценки значимости опасных факторов абсолютно на всех этапах жизненных циклов пищевых продуктов, которые находятся под контролем предприятия-изготовителя. Здесь же оценивается вероятность рисков, и вырабатываются меры для их предотвращения, а также сводятся к минимуму выявленные опасные факторы.

2. Определение критических точек контроля, в рамках которых жесткий контроль помогает предотвратить потенциальную опасность или при помощи конкретных мер свести к нулю возможность появления рисков.

3. Установление критических пределов для контрольных точек. Здесь же определяют критерии, которые показывают, что процесс полностью находится под контролем. Разработчики системы формируют лимиты и допуски, которые нужно соблюдать, чтобы в критических точках ситуация не вышла из-под контроля.

4. Установление процедур мониторинга всех критических точек контроля. Для этого должны быть установлены системы наблюдения в критических точках и должны создаваться разные инспекции при помощи регулярного анализа и других разных видов производственного надзора.

5. Разработка корректирующих действий, которые нужно предпринимать в тех случаях, когда наблюдения и инспекция свидетельствуют о том, что ситуация может выйти из-под контроля.

6. Установление процедур ведения и учета документации, в котором фиксируются нужные параметры.

7. Установление процедур проверки документов, которые должны поддерживаться всегда в рабочем состоянии и отражать абсолютно все мероприятия по внедрению, исполнению всех пунктов ХАССП.

Статьей 10 ТР ТС 021/2011 «О безопасности пищевой продукции» установлена обязанность изготовителя пищевой продукции по разработке, внедрению и поддержанию процедур, основанных на принципах ХАССП.

Вместе с тем, техническим регламентом не предусмотрена обязательная сертификация систем менеджмента качества и безопасности, в том числе основанных на принципах ХАССП.

Выполнение этих требований является обязанностью производителя согласно статье 11 ТР ТС 021/2011.

Оценка эффективности разработанных и внедренных процедур, основанных на принципах ХАССП, производится специалистами Роспотребнадзора в ходе федерального государственного санитарно-эпидемиологического надзора и надзора за соблюдением требований технических регламентов Таможенного союза субъектами предпринимательства, занятыми в сфере производства пищевой продукции.

При этом для обеспечения безопасности продукции общественного питания в процессе ее производства оцениваются:

Соответствие технологических процессов производства;

Обеспечение полноты и достоверности производственного контроля;

Обеспечение документирования информации о контролируемых этапах технологических операций и результатов контроля пищевой продукции, а также обеспечение других процедур, предусмотренных частью 3 статьи 10 ТР ТС 021/2011.

За несоблюдение производителем пищевой продукции, в том числе и продукции общественного питания требований ТР ТС 021/2011 «О безопасности пищевой продукции» установлена административная ответственность в соответствии с ч.ч. 1-3 статьи 14.43 Кодекса Российской Федерации об административных правонарушениях в виде административного штрафа до 1 млн. рублей или административного приостановления деятельности на срок до 90 суток.

Производство продуктов питания — процедура очень ответственная. Еще недавно на предприятиях соответствующей специализации качество выпускаемых полуфабрикатов, мяса, молока и т. д. проверялось, к сожалению, только на заключительном этапе — перед отправкой в магазины. В 2013 году в России был принят новый регламент, согласно которому, все компании сферы пищевой промышленности должны были внедрить в производство новую систему контроля ХАССП.

Основные принципы

По сути, ХАССП - это инновационная технология, представляющая собой набор обязательных для каждого предприятия действий, направленных на обеспечение безопасности потребителей пищевой продукции в России. Впервые э та популярная на Западе методика была применена в США в 60-х годах прошлого века. От действующей ранее на российских предприятиях системы контроля качества ХАССП отличается кардинальным образом.

Прежде всего внедрение ХАССП предполагает разбивку всего производственного процесса на несколько ключевых моментов, напрямую влияющих на конечный результа т. Далее все такие этапы объединяются в единую, хорошо продуманную систему . При разработке проекта ХАССП, помимо всего прочего, определяются важные контрольные точки , по которым в дальнейшем можно легко отследить технологически проблемные места предприятия и, конечно же, исправить их в короткие сроки.

Попросту говоря, ХАССП - это т от же ГОСТ, но более конкретный, расширенный и адаптированный к современным реалиям. За много лет использования за рубежом эта система, как считают многие отечественные эксперты, безусловно доказала свою полезность и эффективность. Качество продукции при ее применении повышалось даже у тех западных производителей, у которых и раньше репутация в этом плане была практически безупречной.

Когда начала внедряться?

Первоначально предполагалось, что перейти на новую систему контроля качества предприятия пищевой промышленности должны в 2013 году. Однако позднее специальным решением Таможенного союза на внедрение этой технологии была установлена отсрочка сроком на два года. Фактически ввести у себя на производстве ХАССП предприятия должны были к 15 февраля 2015 г.

Где должна быть внедрена?

Попадают под требования реализации ХАССП следующие предприятия пищевой промышленности и аграрного комплекса:

овощеводческие, а также занимающиеся выращиванием чая, злаковых, специй, фруктов;

изготовители готовой пищевой продукции и полуфабрикатов;

транспортные компании, занимающиеся перевозкой пищевых продуктов;

складские предприятия той же специализации;

продуктовые магазины;

заведения общественного питания ;

цеха, специализирующиеся на упаковке готовой продукции.

Согласно регламенту, получать собственно сам сертификат ХАССП всем этим предприятиям необязательно. Важно именно внедрить эту систему в производство. Контролирующие организации при проведении проверок будут обращать внимание не на наличие подтверждающей бумаги, а именно на реальное использование методики.

Нужен ли сертификат и для чего?

Получать этот документ предприятия пищевой промышленности, реализовавшие систему ХАССП, могут, таким образом, по собственному усмотрению. Использование сертификата, согласно регламенту, необходимо только в следующих случаях:

при участии в тендерах на госзакупки;

при подписании соглашений, касающихся распространения продукции через сетевые магазины;

для подписания договоров с иностранными предприятиями той же специализации;

при заключении крупных сделок в сфере пищевого бизнеса.

Подготовка к внедрению

Таким образом, основные принципы ХАССП п онятны. Контролироваться качество продукции при применении этой методики должно на всех этапах производства. В рамках внедрения такой технологии, следовательно, на предприятиях пищевой промышленности должны быть проведены такие мероприятия :

выполнен аудиторский контроль всех этапов производства продукции и ее хранения;

произведен комплексный мониторинг менеджмента принятой системы безопасности;

проведено обучение персонала основным требованиям ИСО 22000;

р азработан собственно сам проект ХАССП на предприятии общественного питания, в хлебопекарне, на ферме и т. д;

определены ключевые точки процесса производства, оказывающие критическое влияние на качество конечного продукта.

На заключительном этапе подготовки проводится финальный аудит с указанием обнаруженных недочетов и способов их устранения. Далее можно приступать собственно к реализации разработанной программы в процессе производства.

Как внедряется система

Введение контроля ХАССП на пищевом предприятии обычно включает в себя несколько шагов:

Создается группа ХАССП. Состоять она должна из двух или более человек. Причем на предприятие следует привлечь в том числе и сторонних экспертов для решения нестандартных вопросов.

Выполняется описание сырья и готовой продукции. Этот документ составляет созданная группа. Собственно в самом описании указывается наименование продуктов, состав, срок годности, инструкция по применению, тип упаковки и т. д.

Определяются возможные способы использования продукции (по назначению, непреднамеренное обращение, влияние ингредиентов на детей, беременных).

Разрабатывается схема технологического процесса. В диаграмме должны быть учтены все этапы изготовления пищевой продукции.

Схема тестируется на рабочем месте.

Анализируются возможные опасности и риски.

Определяются самые важные критические контрольные точки производства.

Устанавливаются критические пределы для каждой точки.

Создается система мониторинга каждого этапа производства.

Разрабатывается план корректирующих действий. Этот документ должен включать в себя такие пункты, как превышение критического предела, установка и способ устранения возникшей опасности, определение технологии утилизации некачественного продукта и т. д.

Определяются методы проверки (валидация, верификация).

Внедряется учетная документация (приказ о назначении группы, блок-схема, описание сырья, протокол определения ККТ, перечень ответственных лиц).

Ведение журналов и графиков

ХАССП - это четкая система, реализация которой на предприятии, конечно же, должна быть подтверждена документально. Причем отобразить на бумаге следует все этапы контроля производства.

Входной контроль. На предприятии заводится журнал безопасности инвентаря, сырья и материалов. Помимо этого, в наличии должны иметься удостоверения качества, ветеринарные свидетельства и пр.

Программа производственного контроля. Утверждается она руководством или СЭС. Также на предприятии должны иметься графики санитарно-гигиенического состояния производства, микробиологического и химического контроля.

Прием посетителей (разработка правил).

Медосмотры. Для всех работников должны иметься специальные книжки с отметками о прохождении флюорографии и курсов гигиенического обучения. Помимо этого, на предприятии заводятся журналы контроля заболеваний работников и допуска к работе. Проверяющим органам также предоставляются договор на обследование сотрудников и график проведения осмотров.

Мойка и дезинфекция. Внедренная программа ХАССП предполагает разработку на предприятии графика организации санитарных дней, ведение журнала приготовления моющих средств, составление инструкции по дизенфекции.

Работа инженерных систем. Помимо всего прочего, на предприятии должны быть в наличии договор на обслуживание вентиляции и журнал контроля температурно-влажностного режима.

Автотранспорт. На заводе должны быть заведены журналы контроля температуры транспортировки продуктов и регистрации дезинфекции кузовов машин. Также проверяющим придется предъявлять договор на проведение санобработки автотранспорта.

Оборудование. Производство продуктов питания по системе ХАССП возможно только на оборудовании, имеющем технические паспорта.

Управление отходами. По этому пункту на предприятии должны иметься договора на вывоз мусора и его утилизацию. Также разрабатывается и график этой процедуры,

Контроль качества. На всю реализуемую продукцию предприятия должно иметься санитарно-эпидемиологическое заключение . Также необходим реестр удостоверений о качестве.

Требования к работникам

ХАССП - это система, внедрение которой предполагает:

периодическое прохождение всеми работниками медицинских осмотров (в том числе и при трудоустройстве);

соблюдение сотрудниками санитарных норм в производственных и хозяйственных помещениях.

Принимать пищу, к примеру, на рабочем месте, согласно новым правилам, работникам предприятий не разрешается. Лица же с инфекционными заболеваниями или с подозрением на них и вовсе находиться в цехах не могут ни при каких обстоятельствах.

Какое наказание предусмотрено за отсутствие контроля

Тем предприятиям , на которых новая с истема ХАССП внедрена не была, в случае проверки придется заплатить крупный штраф. При обнаружении нарушения в первый раз с компании взимается 600 тыс. р. Во второй раз предприятие должно будет заплатить уже 1 млн рублей. Проводить проверки на наличие системы ХАССП на предприятии, согласно регламенту, могут только уполномоченные сотрудники Роспотребнадзора.

Мнение фермеров

Принятие регламента внедрения новой технологии контроля, конечно же, вызвало некоторое недовольство российских аграриев. Принципы ХАССП и методики ее реализации были рассмотрены в том числе и на Всероссийском фермерском съезде в Москве. Многие участники этого мероприятия высказывали мнение о том, что новый зарубежный «гаджет» им навязали крайне не вовремя.

По мнению фермеров, АПК России в настоящее время находится не настолько в хорошем положении, чтобы заниматься внедрением каких-то там новых систем. Кроме того, многие аграрии высказывали опасение в отношении того, что контролирующие органы получат еще один рычаг давления на предпринимателей. Были даже и предположения о грядущем скачке цен на продукты питания.

Итог

Как бы там ни было, но внедряться новая система ХАССП в отечественный АПК потихоньку все же начала. Конечно, даже и до сих пор далеко не все предприятия пищевой промышленности уже используют эту инновационную методику. Да и контролирующие органы слишком уж сильно предпринимателей не торопят. Однако на многих фабриках и в животноводческих комплексах система ХАССП уже действует и даже начала приносить свои плоды. Качество выпускаемой продукции на таких предприятиях, как отмечают эксперты, действительно значительно повысилось.

В настоящее время система ХАССП (НАССР) является основной моделью управления и регулирования качества пищевой продукции, главным инструментом обеспечения её безопасности. Особое внимание уделяется так называемым критическим точкам контроля, в которых все существующие виды рисков, связанных с употреблением пищевых продуктов, в результате целенаправленных контрольных мер могут быть предусмотрительно предотвращены, удалены и уменьшены до разумно приемлемого уровня.

Наличие на предприятии сертификата соответствия стандартам ИСО серии 9000 гарантирует, что система менеджмента качества (СМК) внедрена и постоянно совершенствуется, но ни в коей мере не подтверждает факта безопасности пищевой продукции. Если в СМК не определены обязательные мероприятия по обеспечению безопасности пищевой продукции и контролю рисков, существует повышенная вероятность производства небезопасной пищевой продукции. Система ХАССП охватывает технические и технологические аспекты производства продукции, поэтому применение принципов этой системы гарантирует повышение безопасности производства.

Принципы системы хассп

Существует семь принципов, которые легли в основу системы ХАССП и применяются в обязательном порядке при создании системы для определенного предприятия-изготовителя пищевой продукции:

Проведение тщательного анализа рисков (опасных факторов). Это осуществляется путем процесса оценки значимости потенциально опасных факторов на всех этапах жизненного цикла пищевой продукции, подконтрольных предприятию-изготовителю. Также оценивается вероятность каких-либо рисков и вырабатываются профилактические меры общего характера для предотвращения, устранения и сведения к минимуму выявленных опасных факторов.

Этап анализа опасных факторов является основным в системе ХАССП. Для разработки эффективно действующего плана предотвращения возникновения опасных факторов, которые угрожают безопасности пищевых продуктов, решающее значение имеет идентификация всех существенных опасных факторов та мер по их контролю.

Опасный фактор в системе ХАССП - любой биологический, химический или физический агент, который может стать причиной опасности продукта для употребления.

Традиционно ХАССП касается только тех опасных факторов, которые являются опасными только для пищевых продуктов.

Во время проведения анализа опасных факторов потенциальное наличие каждого опасного фактора необходимо оценивать, исходя из вероятности его возникновения и серьёзности. В этом случае опираются на опыт, эпидемиологические данные и информацию научных публикаций. Серьёзность - это степень опасности.

Во время анализа следует учитывать также факторы, которые находятся вне границ непосредственного контроля. Например, реализация продукции может выходить за рамки контроля вашей компании, но информация о том, как происходит реализация может повлиять на обработку и/или упаковку продукции.

Проведение анализа опасных факторов обычно считается двухэтапным процессом. Первым этапом является идентификация угроз здоровью человека, которые могут возникнуть в продуктах из мяса и птицы при их производстве. Второй этап - оценка идентифицированного опасного фактора.

Результатом идентификации опасных факторов должен стать перечень потенциально опасных факторов на каждом этапе технологического процесса. От принятия сырья до готовой продукции.

Во время идентификации степень вероятности опасного фактора не учитывается.

Опасные факторы обычно делятся на три категории: Биологические (включая микробиологические), Химические и Физические.

Биологические опасные факторы:

Патогенны, микроорганизмы (напр., бактерии, вирусы)

Химические опасные факторы:

Природные токсины

Химические вещества

Пестициды

Остатки медицинских препаратов

Неразрешенные пищевые добавки и красители

Гниение (только если относиться к безопасности, напр., гистамин)

Физические опасные факторы:

Металл, стекло, дерево и т.д.

Первым шагом в идентификации опасных факторов, которые могут быть связанны с производственным процессом, может стать так называемый "мозговой штурм". Ваша группа ХАССП должна, используя технологическую схему и описание продукта, составленные на этапе предварительной подготовки, систематически обдумать, что может произойти на каждом технологическом этапе.

Во время идентификации опасных факторов группа ХАССП не должна обращать внимание на вероятность возникновения опасного фактора или же его болезнетворный потенциал. Следует учитывать все потенциально существенные опасные факторы. Проведя идентификацию, группа ХАССП переходит ко второму этапу - оценка опасных факторов.

Оценка опасных факторов - это трехэтапный процесс, в результате которого перечень потенциально опасных факторов, составленный на этапе идентификации, сокращается до тех опасных факторов, которые являются существенными для продукта и технологического процесса.

Этапы оценки рисков:

Оценка серьезности последствий для здоровья, если потенциально опасный фактор не будет соответствующим образом контролироваться;

Определение вероятности возникновения потенциально опасного фактора, если он не будет соответствующим образом контролироваться;

Определение, на основе полученных на 1-м и 2-м этапе результатов, должен ли потенциально опасный фактор учитываться в плане ХАССП.

ХАССП сосредотачивается исключительно на опасных факторах, которые могут возникнуть с достаточной вероятностью, и вероятно нанести вред здоровью потребителей, если не будет соответствующим образом контролироваться. Если постоянно не помнить этого, может возникнуть желание пытаться контролировать слишком много факторов, и в результате упустить из виду действительно существенно опасные факторы. Прежде чем приступить ко второму этапу, Нужно ознакомиться с определением предупредительных мер, применяемого в системе ХАССП.

Предупредительные меры - физические, химические или другие действия, которые могут быть использованы для уменьшения или уничтожения опасного фактора, угрожающего безопасности пищевых продуктов.

Определение критических точек контроля (КТК), а также технологических этапов и процедур, в рамках которых жесткий контроль дает возможность предотвратить, не допустить потенциальную опасность или с помощью определенных мер свести к нулю возможность возникновения рисков.

Установление критических пределов для каждой контрольной точки. Здесь определяются критерии, показывающие, что процесс находится под контролем. Разработчиками системы формируются допуски и лимиты, которые крайне необходимо соблюдать, чтобы в критических контрольных точках ситуация не выходила из-под контроля.

Установление процедур мониторинга критических точек контроля (как? кто? когда?). Для этого устанавливаются системы наблюдения в КТК и создаются различные инспекции посредством регулярного анализа, испытаний и других видов производственного надзора.

Разработка корректирующих действий, которые необходимо предпринять в тех случаях, когда инспекция и наблюдения свидетельствуют о том, что ситуация может выйти, выходит либо уже вышла из-под контроля.

Установление процедур учета и ведения документации, в которой фиксируются необходимые параметры. Документация будет ярким свидетельством того, что производственные процессы в КТК находятся под контролем, все возникшие отклонения исправляются, а разработанная система ХАССП для данной компании в целом функционирует эффективно.

Установление процедур проверки набора документации, которая должна постоянно поддерживаться в рабочем состоянии, отражать все мероприятия по внедрению, исполнению и соблюдению всех принципов ХАССП. Другими словами, данный набор документов будет отражать факт жизнеспособности разработанной системы ХАССП для данного предприятия-производителя пищевой продукции.

Криптовалюта

Что означает слово ликвидность

Недвижимость

Что взамен мдс 81 37.2004. Указания. Состав и характеристика сборников федеральных единичных расценок на монтажные работы

Бизнес-идеи